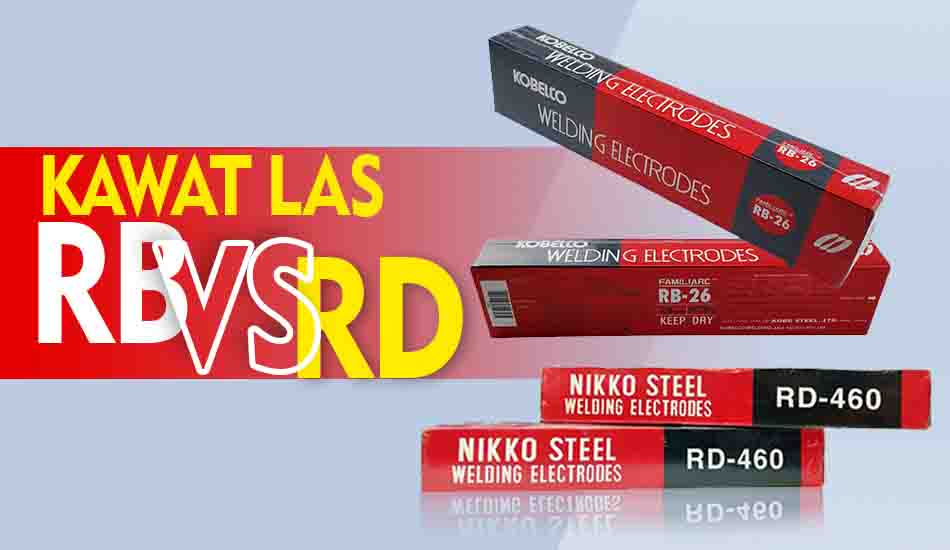

Perbedaan Kawat Las RB vs RD

Pada kali ini kita membahas tentang perbedaan kawat las RB dan RD, mana yang Anda cari.

Pernahkah Anda berdiri di depan rak toko alat las, kebingungan memilih antara kawat las RB dan RD.

Kedua jenis kawat las ini memang terlihat serupa, namun perbedaannya cukup signifikan dan berdampak langsung pada hasil pengelasan Anda.

Memilih kawat las yang tepat bukan sekadar soal harga, melainkan juga soal kualitas sambungan, efisiensi waktu dan bahkan keamanan kerja. Sebagai sesama penggemar dunia las, kita sering menghadapi dilema ini.

Oleh karena itu, mari kita telusuri perbedaan mendasar antara kawat las RB (Solid Wire) dan RD (Flux Cored Wire), empat poin krusial yang akan membantu Anda membuat keputusan yang tepat untuk proyek pengelasan Anda selanjutnya.

Keempat poin ini mencakup aspek komposisi, proses pengelasan, kekuatan las dan aplikasi ideal masing masing jenis kawat.

Dengan pemahaman yang lebih baik, Anda akan mampu memilih kawat las yang paling sesuai dengan kebutuhan dan skill Anda, sehingga menghasilkan hasil pengelasan yang prima.

Siap menyelami dunia kawat las yang menarik ini.

1. Komposisi dan Proses Pengelasan

Perbedaan mendasar pertama terletak pada komposisi dan proses pengelasannya. Kawat las RB atau sering disebut solid wire, terdiri dari kawat logam padat tanpa lapisan fluks.

Proses pengelasannya umumnya menggunakan metode Gas Metal Arc Welding (GMAW) atau yang lebih dikenal dengan istilah MIG (Metal Inert Gas) welding.

Dalam proses MIG, kawat las RB dilelehkan oleh busur listrik, dilindungi oleh gas inert seperti Argon atau campuran Argon CO2.

Gas inert ini mencegah oksidasi dan kontaminasi pada logam cair, menghasilkan lasan yang bersih dan kuat.

Keunggulannya adalah menghasilkan lasan yang lebih rapi dan presisi karena kontrol lelehan yang lebih mudah.

Kekurangannya terletak pada kebutuhan gas pelindung yang menambah biaya operasional.

Berbeda dengan kawat las RB, kawat las RD atau flux cored wire, mengandung bubuk fluks di dalam intinya.

Fluks ini berfungsi sebagai pelindung dan penambah kualitas lasan. Proses pengelasannya bisa menggunakan metode Flux Cored Arc Welding (FCAW) yang tidak selalu membutuhkan gas pelindung.

Keberadaan fluks memungkinkan pengelasan di berbagai posisi, termasuk pengelasan vertikal, tanpa gas pelindung.

Hal ini membuat FCAW lebih fleksibel dan efisien dalam beberapa aplikasi, terutama di lokasi lapangan atau area dengan akses gas terbatas.

Namun, lasan yang dihasilkan mungkin sedikit kurang rapi dibandingkan MIG dan perlu diperhatikan jenis fluks yang digunakan karena dapat mempengaruhi kualitas lasan dan tingkat asap yang dihasilkan.

Pemilihan kawat las RD yang tepat sangat bergantung pada jenis fluksnya, sehingga perlu ketelitian dalam memilihnya sesuai spesifikasi pekerjaan.

Baca juga : Perbedaan Las Listrik dan Las Karbit

2. Kekuatan Tarik dan Kualitas Lasan

Kekuatan tarik merupakan parameter penting dalam menentukan kekuatan sambungan las.

Secara umum, kawat las RD cenderung memiliki kekuatan tarik yang lebih tinggi dibandingkan kawat las RB. Ini disebabkan oleh komposisi kimia kawat dan proses pengelasannya.

Kandungan fluks dalam kawat RD dapat meningkatkan kekuatan dan daya tahan lasan, terutama pada pengelasan konstruksi baja yang membutuhkan daya tahan tinggi.

Namun, kekuatan tarik bukan satu satunya indikator kualitas lasan yang baik. Faktor lain seperti penetrasi, penampilan lasan dan resistansi terhadap korosi juga patut dipertimbangkan.

Kawat las RB dengan proses pengelasan MIG yang lebih terkontrol, mampu menghasilkan lasan yang lebih rapi dan memiliki penetrasi yang lebih konsisten, meskipun kekuatan tariknya mungkin sedikit lebih rendah.

Oleh karena itu, pemilihan kawat las yang tepat harus mempertimbangkan keseluruhan kualitas lasan yang diinginkan, bukan hanya kekuatan tarik saja.

Perlu dipertimbangkan juga spesifikasi pekerjaan dan jenis logam yang akan dilas. Perbedaan kekuatan tarik ini juga berdampak pada pemilihan diameter kawat las, mempengaruhi kecepatan pengelasan dan efisiensi kerja.

3. Aplikasi Ideal

Kawat las RB dengan keunggulan presisi dan kemudahan kontrol lasan, ideal untuk pekerjaan yang membutuhkan estetika tinggi dan presisi yang akurat.

Aplikasi seperti pengelasan komponen otomotif, produk presisi, dan pekerjaan yang membutuhkan penampilan lasan yang rapi sangat cocok menggunakan kawat las RB.

Penggunaan gas pelindung juga memastikan kualitas lasan yang konsisten dan bebas dari cacat.

Sementara itu, kawat las RD lebih cocok untuk aplikasi di lapangan atau pekerjaan yang membutuhkan mobilitas tinggi.

Kemampuan pengelasan tanpa gas pelindung membuatnya lebih efisien dan ekonomis dalam beberapa situasi.

Pengelasan konstruksi, perbaikan pipa, dan pekerjaan di tempat yang sulit dijangkau lebih cocok menggunakan kawat las RD.

Kemudahan penggunaan dan fleksibilitas posisi pengelasan menjadi nilai tambah yang signifikan.

Namun, kita harus selalu memperhatikan jenis fluks dalam kawat RD untuk memastikan kesesuaian dengan material yang akan dilas dan lingkungan kerja.

Perbedaan aplikasi ini juga sangat bergantung pada skill dan pengalaman tukang las.

Baca juga : Perbedaan Kawat Las LB 52 dan LB 52 U

4. Biaya dan Efisiensi

Pertimbangan terakhir adalah biaya dan efisiensi. Kawat las RB, meskipun kualitas lasannya tinggi, memiliki biaya operasional yang lebih tinggi karena membutuhkan gas pelindung.

Namun, kecepatan pengelasan yang lebih tinggi dan tingkat cacat yang lebih rendah dapat mengurangi waktu kerja dan meningkatkan efisiensi secara keseluruhan.

Sebaliknya, kawat las RD mungkin memiliki harga beli yang lebih rendah, tetapi biaya operasionalnya bisa lebih rendah karena tidak memerlukan gas pelindung.

Akan tetapi, kecepatan pengelasan dan tingkat cacat yang mungkin lebih tinggi perlu dipertimbangkan dalam perhitungan efisiensi biaya.

Oleh karena itu, analisis biaya manfaat yang menyeluruh perlu dilakukan sebelum memutuskan jenis kawat las yang akan digunakan.

Pertimbangan lainnya adalah ketersediaan kawat las di pasaran dan dukungan dari supplier kawat las terpercaya.

Kesimpulan

Pemilihan antara kawat las RB dan RD sangat bergantung pada kebutuhan dan spesifikasi pekerjaan Anda.

Dengan memahami perbedaan komposisi, proses pengelasan, kekuatan tarik, aplikasi ideal dan juga pertimbangan biaya dan efisiensi, Anda dapat membuat keputusan yang lebih tepat dan menghasilkan kualitas pengelasan terbaik.

Jangan ragu untuk berkonsultasi dengan ahli las atau supplier kawat las terpercaya untuk mendapatkan panduan yang lebih spesifik.

Dengan informasi yang tepat, Anda dapat menguasai teknik pengelasan dan mencapai hasil yang optimal.

Ingat, pilihan kawat las yang tepat merupakan kunci keberhasilan proyek pengelasan Anda.